USO DE VIDRIO DE DESECHO EN LA FABRICACIÓN DE LADRILLOS DE ARCILLA

USE OF WASTE GLASS IN THE MANUFACTURE OF CLAY BRICKS

María Azucena González Lozano

Universidad Juárez

magl62001@yahoo.com.mx

Patricia Ponce Peña

Universidad Juárez

pponce@ujed.mx

Resumen

En el presente trabajo se fabricaron y analizaron ladrillos para construcción usando vidrio reciclado en su composición, variando su porcentaje de 0 a 15 % en peso, se utilizaron materias primas del Municipio de Vicente Guerrero, Durango, México, las cuales fueron mezcladas, homogenizadas y amasadas con agua, los ladrillos obtenidos fueron cocidos en hornos tradicionales. Los ladrillos se analizaron por las técnicas de difracción de rayos X y microscopía óptica, también se calculó el porcentaje de contracción lineal y se midieron las propiedades de resistencia mecánica y absorción de agua. De acuerdo con los resultados obtenidos, la introducción de vidrio de 5 a 10 % aumentó la porosidad del producto con respecto a la mezcla con 0 % de vidrio, lo que propició una baja resistencia mecánica y alto porcentaje de absorción de agua. Por otra parte, la composición con 15 % de vidrio presentó una microestructura más compacta, una resistencia a la compresión más alta y un porcentaje de absorción de agua más bajo con respecto a las mezclas con 5 y 10 % de vidrio. De acuerdo con la norma mexicana NMX-C-404-ONNCCE-2005, los ladrillos con 15 % de vidrio tienen uso potencial como materiales para construcción.

Palabras clave: ladrillos de arcilla, vidrio de desecho y resistencia mecánica.

Abstract

In this work were manufactured and used bricks to build using recycled glass in composition, varying in percentage from 0 to 15 wt%, raw materials of the Municipality of Vicente Guerrero, Durango, Mexico, which were mixed, homogenized were used and mixed with water, obtained the bricks were baked in traditional ovens. The bricks were analyzed by the techniques of X-ray diffraction and optical microscopy, the percentage of linear shrinkage was also calculated and the properties of mechanical strength and water absorption were measured. According to the results, the introduction of glass 5 to 10% of the porosity of the product with respect to the mixture with 0% glass, which led to a low mechanical strength and high water absorption percentage. Moreover, the composition with 15% of glass presented a more compact microstructure, resistance to compression, and a higher percentage of lower water absorption compared to blends with 5 and 10% glass. According to the Mexican standard NMX-C-404-2005-ONNCCE, bricks with 15% glass have potential use as building materials.

Key Words: clay bricks, glass waste and mechanical strength

Fecha recepción: Enero 2012 Fecha aceptación: Marzo 2012

Introducción

Los materiales de desecho han sido definidos como algún tipo de material producido por humanos o por actividad industrial sin un valor final. De acuerdo con Disfani, Arulrajah, Bo y Hankour (2011), el crecimiento en la cantidad y tipos de desechos tales como plásticos, vidrios y arcillas quemadas, metales (principalmente aluminio, hierro y cobre), papel, etcétera, así como la escasez de espacios para depositarlos y la carencia de materias primas, extreman la emergencia de encontrar maneras innovadoras de reciclar y reusar los materiales de desecho.

Hoy en día la protección del medioambiente lleva implícita las palabras "recuperación" y/o "reciclado". Los países industrializados son grandes productores de desechos que no se pueden destruir de una manera sencilla y rápida. Los altos costos de eliminación de residuos obligan a los gobiernos a tomar medidas encaminadas a minimizar esos residuos y reducir su dependencia de las materias primas.

De esta manera, el reciclaje ha sido practicado por industrias estadounidenses, alemanas, japonesas, canadienses, danesas, francesas y de muchos otros países desde hace más de 20 años, en gran medida debido a que reciclar y reusar los materiales de desecho puede reducir la demanda de recursos naturales y conducir a un medioambiente más sustentable.

Entre los materiales de desecho, el vidrio reciclado es un material muy valioso, consistente en una mezcla de diferentes partículas de vidrio coloreado, el cual está a menudo incluido con un amplio rango de despojos tales como papel, suelo, metales y desechos de comida. El vidrio es fácilmente recuperable, concretamente el envase de vidrio es 100 % reciclable, es decir, que a partir de un envase utilizado puede fabricarse uno nuevo que puede tener las mismas características del primero. De acuerdo con Mata y Gálvez (2004), la facilidad de reutilización del vidrio abre un amplio abanico de posibilidades para que la sociedad y las administraciones afectadas puedan autogestionarse de una manera fácil en su medio ambiente.

Aunque la presencia de diferentes partículas vítreas coloreadas y diferentes tipos de despojos en el vidrio, tales como etiquetas de papel, pegamentos, restos de alimentos, etcétera, es el principal obstáculo para volver a usar vidrio reciclado, esto no ha sido impedimento para que las industrias traten de aprovechar el mismo. Por otra parte, el proceso de producción y el procedimiento de molienda juegan el papel más importante en el tamaño máximo de la partícula así como su forma, el nivel de despojos, lo cual influye consecuentemente en otras características geotécnicas que le permitan usarlo como material de relleno en terraplenes, carpetas de drenaje, medio para filtrar y material para pavimento de caminos (Disfani et al., 2011).

Uno de los factores más importante que determina el grado de reciclado de un material, es determinar qué tanto varía la composición con el reciclaje. Para el vidrio existe muy poca variación en la composición química de una fuente a otra. Adicionalmente al reciclaje de vidrio de desecho en la formación de nuevo vidrio, se han propuesto muchas otras aplicaciones las cuales están siendo investigadas.

Por ejemplo, una es como componente en materiales cementantes, la cual parece ser una de las aplicaciones más lucrativas debido a las cantidades de desecho que pueden ser consumidas y a la naturaleza amorfa del material con grandes cantidades de óxido de silicio, (Jin et al., 2000; Karamberi et al., 2004).

Asimismo, de acuerdo con Onishchuk et al. (1999) otra de las áreas más prometedoras de aplicación del vidrio de desecho está en la producción de aislantes térmicos y materiales de revestimiento decorativos para la construcción. Por ejemplo, tenemos los trabajos reportados por Pavlushkina y Kisilenko (2011) donde el vidrio reciclado es usado para esmaltar baldosas cerámicas y mejorar las propiedades y presentación del artículo final; los reportados por Vorrada et al. (2009), sobre los efectos en las propiedades físicas y mecánicas de ladrillos de arcilla usando vidrio de desecho como agregado.

Aunque el reciclado y uso de vidrio de desecho reviste gran importancia en aspectos tales como el ambiental y el económico, no existen muchos trabajos de investigación reportados hasta el momento que se enfoquen al desarrollo de nuevos cerámicos basados en la mezcla de arcillas y vidrio. Por lo tanto, esta es un área de oportunidad para la generación de nuevo conocimiento científico y tecnológico para la producción de artículos de alto valor agregado a partir de desechos.

Hoy en día, la disposición de vidrio de desecho ha ganado bastante atención desde el punto de vista medioambiental; por una parte, el uso de vidrio de desecho en el proceso de manufactura de vidrio nuevo produce menos contaminación, a través de la reducción en la liberación de gases de invernadero tales como el CO2, SO2 y NOx a un nivel mínimo. Y por otra parte, se puede reducir el costo de manufactura en alrededor del 2.5 al 3 %, al disminuir el consumo de energía y ahorrar combustible, ya que los procesos de formación de vidrio de sílice toman lugar a menores temperaturas (Sahar et al., 2011). En otras palabras, el reciclaje de vidrio necesita 26 % menos de energía que la producción original, en la que para crear un kilo de vidrio se necesitan unas 4,200 kilocalorías de energía.

Estados Unidos y muchos países de Europa han estado colectando el vidrio de desecho por mucho tiempo usando contenedores para ello, este sistema de colección y almacenamiento es conocido como método selectivo, lo cual reduce el costo de utilización significativamente, para su reciclaje en fabricación de vidrio nuevo o para procesamiento industrial en la fabricación de nuevos productos. Aunque este sistema selectivo está ausente en Rusia, existen muchas publicaciones de científicos rusos que describen numerosas técnicas experimentales e industriales relacionadas con el uso de vidrio reciclado en la producción de materiales de construcción (Onishchuk et al., 1999).

Sin embargo, en México esta práctica es muy incipiente y solamente algunas empresas lo hacen, por ejemplo, la firma regiomontana Vitro, principal fabricante de envases de vidrio en el país (Vitro, 2009). Por lo tanto, el reto fundamental es mejorar la cultura del reciclaje entre la población. La principal fuente para recolectar materiales y llevarlos a las plantas de reciclado son los centros de acopio cercanos a los rellenos sanitarios.

Por otra parte, hoy en día la fabricación de ladrillos, tejas y otros productos de arcilla cocidos se ha convertido en un problema ecológico muy grave en muchas ciudades de la República Mexicana, debido principalmente a la quema de combustibles que se utilizan para la cocción de tales productos, como: leña, llantas, aceites gastados, madera, plásticos o textiles, entre otros, ya que emiten una gran cantidad de gases a la atmósfera como monóxido de carbono, óxidos de nitrógeno, bióxido de azufre y partículas sólidas. Por ello es prioritario atender el problema de las fuentes emisoras de gases ya que han ocasionado que se presenten problemas de salud en los colonos que viven en los alrededores de las ladrilleras (Dávila, 2009).

Se sospecha que los contaminantes tóxicos emitidos por la quema de combustibles usados por las ladrilleras pueden inducir la aparición de enfermedades graves como cáncer, malformaciones congénitas, problemas de fertilidad, entre otras. La exposición a niveles suficientes de ciertas sustancias tóxicas en el aire, pueden causar problemas cardiovasculares, pulmonares, de la piel y hasta la muerte (Bradley, 2007).

En cualquier fábrica de ladrillos se lleva a cabo una serie de procesos estándar que comprenden desde la elección del material arcilloso hasta el empacado final. La materia prima utilizada para la producción de ladrillos es, fundamentalmente, la arcilla. Este material está compuesto, en esencia, de sílice, alúmina, agua y cantidades variables de óxidos de hierro y otros materiales alcalinos, como los óxidos de calcio y los de magnesio.

En México, los métodos tradicionales empleados para la fabricación de ladrillos para la construcción, incluyen una etapa de secado a la intemperie y cocido o sinterización en hornos, los cuales se valen de procesos de combustión precarios y materiales combustibles altamente contaminantes, que provocan graves problemas de contaminación, particularmente en el suelo y en el aire, con los consecuentes riesgos para la salud, tanto humana como de los ecosistemas.

Por lo anterior, es de suma importancia proponer alternativas de solución para reducir los daños ocasionados al ambiente y, por ende, a los seres humanos, plantas y animales. Entre las propuestas que se han presentado en la actualidad para abatir este problema, se encuentra la sustitución del ladrillo de arcilla por tabiques de concreto (ya que el proceso de producción de los tabiques no genera contaminación), sin embargo, hay que tener en cuenta que la industria cementera es de las más contaminantes, ya que la cantidad de calor proveniente principalmente de la quema de combustibles fósiles, requerida para producir 1kg de clínker de cemento es de alrededor de 1750 kJ (Taylor, 1997), con la emisión a la atmósfera de gases de efecto invernadero, por lo que no se estaría hablando de beneficios reales al medio ambiente.

Por otra parte, en los últimos años se ha investigado mucho cómo reciclar y volver a usar materiales de desecho con la finalidad de reducir la contaminación, en este sentido el presente trabajo reporta el uso de vidrio de desecho en la fabricación de ladrillos para construcción empleando materias primas del estado de Durango.

Metodología

Acondicionamiento de la materia prima

Para la fabricación de ladrillos se usaron las siguientes materias primas:

Arcilla proveniente del municipio de Vicente Guerrero, Durango, México. Para su acondicionamiento se pasó por una malla para quitar impurezas y grumos.

Aserrín de madera.

Estiércol de ganado.

Vidrio reciclado. Se utilizó vidrio transparente de botella triturado hasta hacerlo pasar por la malla 50.

Fabricación de ladrillos en verde

Para la fabricación del ladrillo en verde se usaron las composiciones de la Tabla 1. Se fabricaron en total 4 composiciones variando la cantidad de vidrio de 0 a 15 % de vidrio con incremento de 5 %. Se homogenizaron las materias primas en cantidades tradicionalmente empleadas por los productores de esa región (aproximadamente 3 kg de arcilla/ ½ kg de aserrín/ ½ kg de estiércol) y se les adicionó agua hasta obtener una masa plástica, se amasó manualmente hasta homogenizar y se dejó reposar al aire libre por espacio de 5 horas.

Tabla 1. Composiciones de ladrillo investigadas en el presente trabajo.

Composición |

vidrio (% peso) |

LT |

0 |

LT/5% |

5 |

LT/10% |

10 |

LT/15% |

15 |

Moldeo de las piezas

Antes de moldear, el molde de madera se lavó para quitarle restos de mezclas anteriores que pudieran afectar las piezas. Se tamizó arena para clasificarla por tamaños (finos y gruesos), posteriormente los finos se regaron en el piso para usarlos como antiadherente. Con la mezcla de arcilla se hizo una bola que se hace rodar sobre la arena hasta cubrirla completamente. Después la mezcla se depositó en el molde hasta llenarlo del todo, se le quitó el excedente con una espátula y se volteó para desmoldar. La pieza se expuso al sol por 3 días para su secado.

Cocción del ladrillo

Para la cocción de los ladrillos, estos se colocaron en un horno tradicional conocido como “obrador”. El combustible usado comúnmente es madera. Los ladrillos se acomodan de forma tal que el calor se distribuye homogéneamente y la cocción es mucho más uniforme. El horno se mantiene con fuego aproximadamente dos días, después se deja enfriar a temperatura ambiente.

Medición de la contracción del ladrillo sinterizado

El porcentaje de contracción lineal de los ladrillos sinterizados se calculó con la Ecuación 1

(Ec. 1)

(Ec. 1)

Donde: Li = Longitud inicial y Lf = Longitud final.

Resistencia a la compresión

La realización de los ensayos se hizo con base en la norma ASTM C67-99a (1992), utilizando una máquina de ensayos universales PTS modelo FMCC-200, usando una velocidad de carga de 0.290 kN/seg. La resistencia a la compresión se calculó mediante la Ecuación 2.

(Ec. 2)

(Ec. 2)

Donde: C = Resistencia a la compresión (MPa); P = Carga total en el espécimen al momento de la falla (N) y A = Área de la superficie del espécimen donde se aplica la carga (m2).

Absorción de agua

Las pruebas de absorción de agua se realizaron de acuerdo a la norma ASTM C67 (1992). Primero se pesó el ladrillo seco, enseguida se sumergió en agua destilada, posteriormente se sacó la pieza del agua, se retiró el exceso de agua con papel absorbente y se pesó de inmediato. El porcentaje de agua absorbida se calculó mediante la Ecuación 3.

(Ec. 3)

(Ec. 3)

Donde: Pi = Peso inicial y Pf = Peso final.

Resultados

Se fabricaron exitosamente ladrillos para construcción (sin grietas o fracturas que los inutilizaran), reemplazando parcialmente la mezcla tradicional del ladrillo (arcilla, aserrín, estiércol y agua) con 5, 10 y 15 % en peso de vidrio reciclado y pulverizado; la Figura 1 muestra algunas piezas terminadas. Todas las piezas fabricadas presentaron coloración rojiza, dicha coloración es producida por las impurezas contenidas en la arcilla, pero principalmente por el óxido de hierro presente [9].

Figura 1. Fotografía que muestra algunos ladrillos sinterizados.

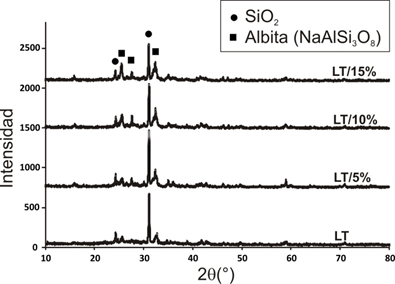

La Figura 2 muestra los resultados de DRX de las muestras estudiadas en el presente trabajo. De acuerdo con los patrones de DRX obtenidos, las únicas fases cristalinas presentes en las muestras son la Albita y óxido de silicio. Se puede observar que conforme se incrementa la cantidad de vidrio en las muestras, la cantidad de óxido de silicio disminuye y aumenta la fase albita. La disminución en la intensidad de los picos de la fase óxido de silicio nos indica que el material se vuelve más amorfo conforme se incrementa la cantidad de vidrio adicionada.

Figura 2. Patrones de DRX de los ladrillos sinterizados con porcentajes de 0-15 % vidrio nombradas como LT, LT/5 %, LT/10 % y LT/15 % respectivamente.

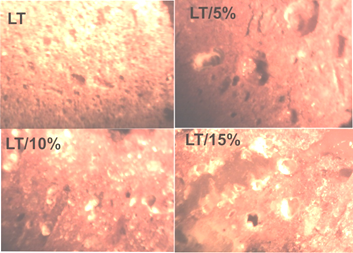

Por otra parte, la Figura 3 muestra los resultados de microscopía óptica de los ladrillos sin y con diferentes porcentajes de vidrio. Se puede apreciar que el vidrio se distribuyó uniformemente en todo el material. De la misma forma, se nota que las muestras sin vidrio presentaron una porosidad mayor, pero con tamaño de poro fino, en comparación con las muestras con 5 y 10 % de vidrio que presentaron poros más grandes. Asimismo, se puede ver que las muestras con 15 % de vidrio presentaron una microestructura menos porosa en comparación con las otras.

Figura 3. Micrografías: de muestras de ladrillo sin y con vidrio tomadas a 20X.

La contracción lineal es, normalmente, un importante factor para determinar el grado de densificación durante el quemado, sin embargo, una contracción lineal grande podría aumentar el riesgo de aparición de fracturas y grietas en los ladrillos. La Tabla 2, presenta los resultados obtenidos de contracción lineal de los ladrillos con 0. 5 %, 10 % y 15 % vidrio. Se puede apreciar que todos los ladrillos presentaron contracción lineal similar, asimismo, estos valores (en largo y ancho) concuerdan con los reportados para mezclas de arcilla bola y hasta 40 % en peso de vidrio (Vorrada et al., 2009), y cuyos valores se encuentran en el rango de 8.5 % a 10.5%.

Composición |

% de contracción |

ancho |

alto |

largo |

LT |

8.2 |

14.0 |

9.5 |

LT/5% |

7.4 |

14.5 |

9.4 |

LT/10% |

7.7 |

14.5 |

9.3 |

LT/15% |

7.4 |

14.5 |

9.1 |

La Tabla 3 presenta los resultados de resistencia a la compresión. Las composiciones con 0 % de vidrio presentaron la resistencia más alta, mientras que las composiciones con 5 % y 10 % presentaron los valores más bajos. Cuando se aumentó la cantidad de vidrio a 15 %, aumentó la resistencia del material. Lo anterior concuerda con los resultados de la microestructura que presentaron las muestras, en la cual los ladrillos LT/5 % y LT/10 % presentaron mayor porosidad (poros grandes) en comparación con los ladrillos LT/15 % que presentó una microestructura menos porosa.

Tabla 3. Resistencia promedio de los ladrillos

Composición |

Resistencia (MPa) |

LT |

13.78 |

LT/5 % |

5.81 |

LT/10 % |

4.14 |

LT/15 % |

9.73 |

La Tabla 4 muestra los resultados de absorción de agua. Se hicieron tres repeticiones por muestra y se calculó el promedio, también se calculó la desviación estándar. Tomando en cuenta que la absorción de agua está directamente relacionada con la porosidad abierta que presenta el material [10]; podemos explicar por qué la mezcla de ladrillo tradicional presenta un % de absorción de agua mucho menor con respecto a todas las demás (poros más pequeños). También se observa un aumento en el % de absorción en ladrillos con 10 % de vidrio con respecto al que tiene 5 % de vidrio, para posteriormente volver a disminuir en ladrillos con 15 % de vidrio. Estos resultados presentaron la misma tendencia que los de resistencia a la compresión, explicada por la microestructura porosa de las piezas.

Tabla 4. Resultados de % de absorción de agua de los ladrillos sinterizados

Composición |

% absorción de agua |

LT |

14.2 |

LT/5 % |

23.6 |

LT/10 % |

27.7 |

LT/15 % |

20.6 |

Conclusiones

Como pudo ser observado, la microestructura de las muestras fue determinante en las propiedades resultantes en los ladrillos. La porosidad aumentó al añadir hasta 10 % vidrio a una mezcla tradicional, sin embargo, con la introducción de 15 % de vidrio, esa porosidad disminuyó; lo anterior influyó en las propiedades mecánicas y la absorción de agua. De acuerdo con la Norma Mexicana NMX-C-404-ONNCCE, (2005), aplicada a este tipo de materiales, donde se especifica una resistencia a la compresión mínima de 6 MPa, los ladrillos con 15 % de vidrio podrían ser usados como materiales de construcción, ya que estos presentaron resistencia promedio de 9.73 MPa.

Bibliografia

Dávila A. (4 de Agosto de 2009). Contaminación de ladrilleras causa problemas de salud en Guadalupe. Periodismo crítico. Recuperado de http://ntrzacatecas.com/2009/08/04/contaminacion-de-ladrilleras-causa-problemas-de-salud-en-guadalupe/.

Gallego, M.A. (2 de Enero de 2008). Industria de reciclado en México. Recuperado de http://ecolamancha.wordpress.com/2008/01/02/industria-del-reciclado-en-mexico/.

Karamberi A., Chaniotakis E., Papageorgiou D., & Moutsatsou A. (2006). Influence of glass cullet in cement pastes, China particuology, 4, 234-237.

Onishchuk V. I., Zhernovaya N. V., Min´ko N. I., & Kirienko A. D. (1999). Construction materials based on cullet, Glass and Ceramics, 56, 5-7.

Sahar M.R., Hamzah K., Rohani M. S., Samah K. A., & Razi M. M. (2011). The microestructural study of cullet-clay ceramics, Physics Procedia, 22,125-129.

Vitro, S.A.B. de C.V. (2009). Reporte de emisiones de gases de efecto invernadero. [Documento en PDF]. Recuperado de http://www.vitro.com/responsabilidad_social/docs/espanol/Vitro_reporte_emisiones_2009.pdf

Vorrada L., Panyachai T., Kaewsimork K., & Siritai C. (2009). Effects of recycled glass substitution on the physical and mechanical properties of clay bricks, Waste Management, 29, 2717-2721.